DIY Holzbetonblöcke

Arbolit als Baumaterial war bereits in den Tagen der UdSSR bekannt, Fabriken arbeiteten und Häuser wurden gebaut. Nach dem Zusammenbruch des Landes wurde die Technologie für einige Zeit vergessen und vor einigen Jahren wieder in Erinnerung gerufen. Das Material ist warm, leicht, langlebig, leitet Geräusche nicht gut und die Kosten sind ebenfalls niedrig. Daher sind Holzbeton und Holzbetonblöcke (Arbolitblöcke) für private Entwickler zunehmend von Interesse.

Lassen Sie uns sofort feststellen, dass Holzbeton und Sägemehlbeton unterschiedliche Materialien mit unterschiedlichen Eigenschaften sind. Der Holzbeton enthält Abfälle aus der Holzindustrie, jedoch nur in streng regulierter Größe. Es gibt keinen anderen Platzhalter mehr. Und alles ist in GOSTs und Anweisungen beschrieben. Und der Füllstoff ist kein Sägemehl, sondern Holzspäne mit Abmessungen, die von der Norm empfohlen werden und 40 * 10 * 5 mm nicht überschreiten.

Der Inhalt des Artikels

Eigenschaften, Vor- und Nachteile

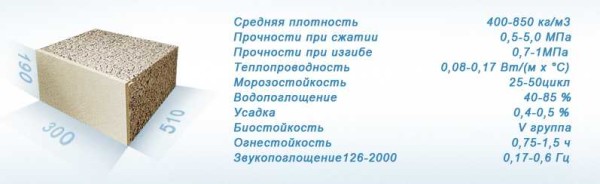

Für einen privaten Entwickler sind bei der Auswahl eines Baumaterials die technischen Eigenschaften des Materials wichtig. Betrachten wir Holzbetonsteine von dieser Seite. Also, die Eigenschaften und ihre kurze Dekodierung:

- Wärmeleitfähigkeit - 0,08 - 0,14 W / m ° C (je nach Dichte ist die Wärmeleitfähigkeit umso höher, je höher die Dichte ist). Die Eigenschaften sind vergleichbar mit denen von Holz. Sie hat diesen Indikator von 0,14 W / m ° C für Keramiksteine von 0,6 bis 0,95 W / m ° C. Das heißt, das Doi aus Holzbetonblöcken ist warm und die Breite der Wände ist gering. Für Zentralrussland wird empfohlen, in Häusern mit ständigem Wohnsitz Wände mit einer Dicke von 30 bis 40 cm zu erstellen.

- Frostbeständigkeit - 25-50 Zyklen. Dieser Parameter bedeutet, dass Wände unbeschadet ihrer Eigenschaften (je nach Hersteller) 25- bis 50-mal einfrieren / einfrieren können. Wenn das Haus ein ständiger Wohnsitz ist, friert es überhaupt nicht ein. Für unbeheizte Sommerhäuser ist die Lebensdauer von 25-50 Jahren durchaus akzeptabel.

- Druckfestigkeit - 0,5-5 MPa. Dies ist eines der attraktivsten Merkmale von Holzbeton - es ist schwierig, ihn zu zerstören. Ein weiterer Punkt: Es nimmt nach dem Entfernen der Last wieder seine Form an. Das heißt, wenn Sie mit einem Vorschlaghammer schlagen, können Sie eine Delle machen, aber nach einer Weile wird sie sich ausgleichen - teilweise oder vollständig abhängig von der "Schwere" des Schadens.

- Biegefestigkeit 0,7-1 MPa. Dies bedeutet, dass wenn einige Verzerrungen in der Struktur auftreten (das Fundament hat sich ungleichmäßig gesetzt), die Holzbetonblöcke nicht platzen, sondern eine ziemlich große Last ausgleichen.

Die Eigenschaften sind sehr gut. Eine andere Sache ist, dass sie nur der genauen Einhaltung von Proportionen und Technologie unterliegen. Deshalb sind Arblite-Blöcke gefährlich: Sie wissen nicht, wie gut sie gemacht sind.

Leistungsmerkmale

Wie Sie sehen können, sind die Eigenschaften des Arboblocks nicht schlecht. Zu den Pluspunkten müssen Sie noch ein geringes Gewicht, eine große Größe und eine gute Fähigkeit zur Schallabsorption hinzufügen. Ein sehr großes Plus - die Blöcke sind leicht zu schneiden, es ist einfach, ihnen die gewünschte Form zu geben. Ein weiterer positiver Punkt ist, dass Nägel und Schrauben gut im Arbolit halten. Auch auf dieser Seite keine Probleme.

- Schrumpfung - 0,5-0,6%. Dieser Parameter zeigt an, um wie viel sich die geometrischen Abmessungen der Wand unter Last ändern. Arbolit hat eine der niedrigsten Raten.

- Wasseraufnahme 40-85%. Diese Zahl ist sehr groß. Wenn Sie einen Holzbetonblock in Wasser legen, kann er viel Wasser aufnehmen.Für den Entwickler bedeutet dies, dass zwischen dem Fundament und der ersten Blockreihe auf eine gute Absperrabdichtung geachtet werden muss. Außerdem benötigt ein Arbolithaus eine Außenbeschichtung, die das Material vor Feuchtigkeit schützt. Nicht so beängstigend. Es ist viel wichtiger, dass die Hygroskopizität von Holzbeton gering ist (die Fähigkeit, dampfförmige Feuchtigkeit anzusammeln). Selbst in sehr feuchter Luft wird es nicht feucht, sondern leitet Dämpfe durch sich selbst und reguliert die Luftfeuchtigkeit im Raum.

- Feuerwiderstand - Klasse G1. Arbolit bezieht sich auf Materialien, die die Verbrennung nicht unterstützen. Dies ist zweifellos ihr Plus.

Wenn wir über technische Eigenschaften sprechen, gibt es im Wesentlichen ein schwerwiegendes Minus - eine hohe Wasseraufnahme. Es gibt noch einen weiteren Nachteil, der jedoch aus dem Einsatzbereich stammt. Arbolit liebt Mäuse sehr. Das Material ist natürlich und warm. Sie können das Problem lösen, indem Sie eine hohe Basis herstellen - mindestens 50 cm.

Arbolite blockiert die Produktionstechnologie

Arbolit bezieht sich auf Leichtbeton, die Technologie ist fast Standard, mit Ausnahme einiger Nuancen: Die Notwendigkeit, beim Mischen keinen gewöhnlichen Schwerkraftbetonmischer zu pressen und zu verwenden, sondern einen erzwungenen. Es mischt Chips besser mit dem Rest der Komponenten.

Struktur

Der Holzbeton enthält vier Komponenten:

- hochwertiger Zement (M 400 oder M 500);

- Holzspäne;

- Wasser;

- chemische Zusätze.

Der Zement muss trocken und frisch sein. Hackschnitzel haben eine bestimmte Größe. Je weniger die Neubewertung erfolgt, desto stärker ist der Block. Chemische Zusätze sind Calciumnitrat und -chlorid (Lebensmittelzusatz E509), Wasserglas, Aluminiumsulfat und einige andere Substanzen. Bitte beachten Sie, dass sie zuerst in Wasser verdünnt und erst dann gemischt zu den Chips gegeben werden. Trinkwasser ist ohne Verunreinigung erlaubt, aber nicht technisch. Nachdem die Chips gleichmäßig feucht sind, fügen Sie Zement hinzu. Eine andere Sequenz ist ungültig.

Arten und Größen von Blöcken

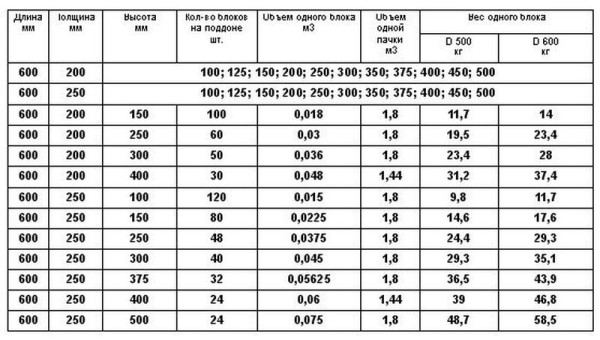

Holzbetonsteine werden je nach Dichte in wärmeisolierende Blöcke (bis 500 kg / m) unterteilt3) und strukturell (ab 500 kg / m3 bis zu 850 kg / m3). Für den Bau von einstöckigen Häusern können Sie das leichteste der Bauhäuser mit einer Dichte von 500 kg / m verwenden3... Bei Einfamilienhäusern mit 1,5 und 2 Stockwerken beträgt die Mindestdichte 600 kg / m3 und höher.

Die Größen von Holzbetonsteinen können unterschiedlich sein. Die gebräuchlichsten - 500 * 200 mm und unterschiedliche Dicken - von 100 mm bis 400-500 mm. In verschiedenen Fabriken und Werkstätten werden jedoch Blöcke unterschiedlicher Größe hergestellt. Formen für sie können aus gewöhnlichem Eisenblech geschweißt werden, daher ist dies kein Problem. Das Foto zeigt ein Beispiel für das Sortiment eines der Geschäfte.

Wie Sie sehen können, haben Blöcke von 600 * 200 mm und 600 * 250 mm auch eine Dicke von 100 bis 500 mm. Sie können sowohl für tragende Wände als auch für Innentrennwände wählen. Auch für die Eigenproduktion von Holzbetonsteinen wird es möglich sein, eine geeignete Form herzustellen. Dies ist, wenn Sie sich entscheiden, sie selbst zu tun.

Proportionen

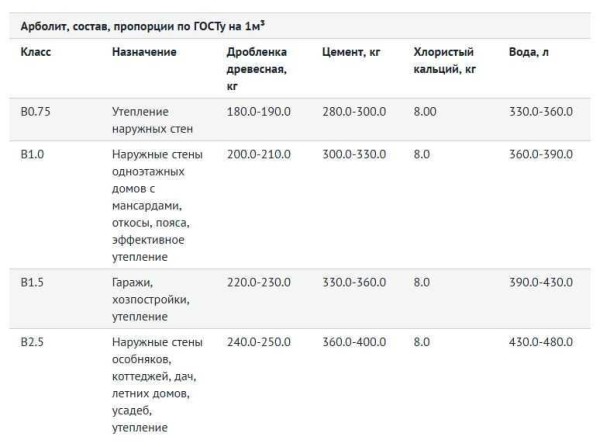

Holzbeton wird wie jeder Baustoff nach Festigkeitsklassen unterteilt. Für den Bau von tragenden Wänden von Häusern gilt die erforderliche Festigkeitsklasse B 2.5

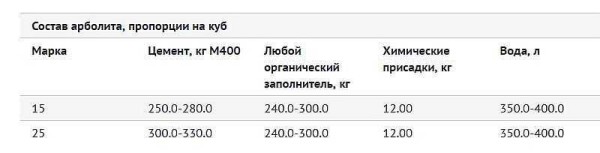

Die pro Kubikmeter Holzbetonlösung benötigte Materialmenge ist in der Tabelle angegeben (Foto oben).

Presstechnik

Alle diese Komponenten werden gemischt, aus denen Blöcke gebildet werden. Es gibt verschiedene Technologien:

- einfach durch Drücken von:

- Handbuch auf dem Boden (großer Aufwand erforderlich);

- manuelles Rammen auf einem vibrierenden Tisch.

- Drücken mit Vibration auf eine Vibrationsmaschine.

Der einfachste Weg ist das manuelle Drücken. Es ist jedoch schwierig, die Dichte und Stärke der resultierenden Blöcke auf diese Weise zu steuern.

Normale Produktionsbedingungen

Für den normalen Prozess der Zementhydratation ist eine Temperatur von mindestens + 12 ° C erforderlich. Es gibt keine anderen Bedingungen. Die Besonderheit der Herstellung besteht darin, dass nach der Bildung des Blocks mindestens 2-3 Wochen vor Beginn seiner Verwendung vergehen müssen.Während dieser Zeit gewinnt der Zement etwa 50-60% an Festigkeit (abhängig von der Temperatur) und Sie können bereits mit den Blöcken arbeiten. Das heißt, die Blöcke müssen lange vor Baubeginn hergestellt werden. Wenn man bedenkt, dass die Chips vor der Verwendung mindestens 4 Monate gealtert sein müssen, kann man ein Jahr vor dem Bau beginnen.

Ein weiterer praktischer Punkt: Wenn Sie Holzbetonblöcke mit Ihren eigenen Händen herstellen möchten, benötigen Sie neben einer Plattform zum Kneten und Lagern von Bauteilen eine Plattform zum Absetzen der Blöcke. Der Ort sollte abgedeckt und vor Regen und Sonne geschützt sein. Es sollte keine Entwürfe geben.

Holzbetonspäne: wie man sie bekommt oder wo man sie kauft

Die besten Hackschnitzel für Holzbeton werden aus Kiefer und Fichte gewonnen. Lärche kann auch verwendet werden, aber beim Mischen verdoppeln Sie die Menge an chemischen Zusätzen. Aus Harthölzern ermöglicht GOST die Verwendung von Espe, Buche, Birke, Pappel. Die Hauptanforderungen sind:

- Die maximalen Abmessungen betragen 40 * 10 * 5 mm. Experimentell wurden die optimalen Parameter für Späne ermittelt - etwa 25 mm lang, 5-10 mm breit, 3-5 mm dick. Aus solchen Rohstoffen werden die haltbarsten Holzbetonsteine gewonnen.

- Die Rindenmenge sollte 10% nicht überschreiten.

- Es darf keinen Staub, Sand, Erde oder Verunreinigungen geben. Die Späne werden mit Hilfe eines Siebs aus kleinen Fraktionen, Staub und Sand entfernt, und große Fremdkörper werden manuell entfernt (häufig handelt es sich dabei um Bodenstücke oder Steine).

- Es sollte kein sichtbarer Schimmel und keine Fäulnis vorhanden sein.

Die besten Späne werden aus klumpigen Holzabfällen gewonnen. Es wird zuerst durch Häcksler geleitet und dann in einer Hammermühle zerkleinert. Hierfür können folgende Mechanismen eingesetzt werden:

- Scheibenhacker mit verstellbaren Messern. Nicht alle können angepasst werden, um die erforderliche Chipgröße zu erhalten, aber die Abmessungen liegen nahe beieinander.

- Rotationsmesser-Brecher. Aus ihnen kommen schmale und schmale Späne heraus, und die Länge ist einstellbar. Das ist also eine gute Option. Es gibt nur ein "aber": Es gibt viele Messer, die bei längerem Gebrauch gewechselt oder geschweißt werden müssen (sie schärfen nicht). Auf der positiven Seite fügen wir hinzu, dass Brecher dieses Typs verwendet werden können, um die Prozesschips, die beim ersten Zerkleinern (nach der Neukonfiguration) erhalten wurden, erneut zu zerkleinern.

- Aktenvernichter oder Walzenvernichter. Diese teure Ausrüstung (ca. 1 Million Rubel) wird größtenteils importiert, ist aber hervorragend, da sie für bestimmte Chipgrößen hergestellt wird.

Wenn Sie selbst Hackschnitzel herstellen - keine Option, können Sie diese kaufen. Wenn möglich, können Sie sich in dem Werk einigen, in dem Holzbeton hergestellt wird. Überprüfen Sie nur die Parameter der Chips. Wenn sich keine in der Nähe befindet, können Sie Späne von den Kalibriergeräten entnehmen. Einige von ihnen können so eingestellt werden, dass die Chips nicht dick sind.

Merkmale der Herstellung von Mörtel für Holzbetonsteine

Holzabfälle enthalten Zucker. Wenn frische Rohstoffe verwendet werden, können die Zucker zu fermentieren beginnen, was die Integrität des Blocks zerstört. Beim Kneten werden der Lösung chemische Zusätze zugesetzt, die ihre Wirkung neutralisieren (Wasserglas, Calciumchlorid, Aluminiumoxidsulfat, Kalk). Sie können in Kombinationen zugesetzt werden: Calciumchlorid mit Wasserglas oder Sulfat-Aluminiumoxid mit Kalk. Das Gesamtgewicht der Zusatzstoffe sollte 8% nicht überschreiten.

Es gibt andere Möglichkeiten, Zucker abzubauen. Am einfachsten, aber für einen langen Zeitraum erforderlich, müssen die Chips mindestens 90 Tage lang auf einem Haufen in der Luft aufbewahrt werden. Wenn Sie nicht warten können, werden die Pommes Frites unter gelegentlichem Rühren 3 Tage lang in Limettenmilch eingeweicht. Dann belasten sie es ab, trocknen es nicht, in dieser Form wird es zum Kneten verwendet. Nur in diesem Fall muss berücksichtigt werden, dass viel weniger Wasser benötigt wird. Diese Methode funktioniert gut, ist aber sehr mühsam. Es ist einfacher, eine Möglichkeit zu finden, chemische Zusätze zu kaufen.

Das Verfahren und die Merkmale des Mischens der Lösung

Zum Mischen der Lösung wird ein Zwangsbetonmischer verwendet.Sie können auch eine gewöhnliche Gravitations- oder "Birne" verwenden, aber Sie müssen lange darin kneten, obwohl Sie sich anpassen können - kippen Sie die Birne während des Knetens so niedrig wie möglich (wenn sie angehoben wird, mischt sie sich kaum).

Zuerst wird Sägemehl gegossen, etwas Wasser hinzugefügt. Während das Sägemehl nass wird, werden chemische Zusätze in einer kleinen Menge Wasser verdünnt und dann in einen Betonmischer entladen. Wenn das gesamte Holz gleichmäßig nass ist, wird Zement gegossen. Es wird in Portionen geladen und wartet auf eine gleichmäßige Verteilung im gesamten Volumen. Der Zement sollte sich von allen Seiten um jeden Chip wickeln. Dies ist nur möglich, wenn das Sägemehl gut nass ist, daher überwachen wir diese Phase sorgfältig.

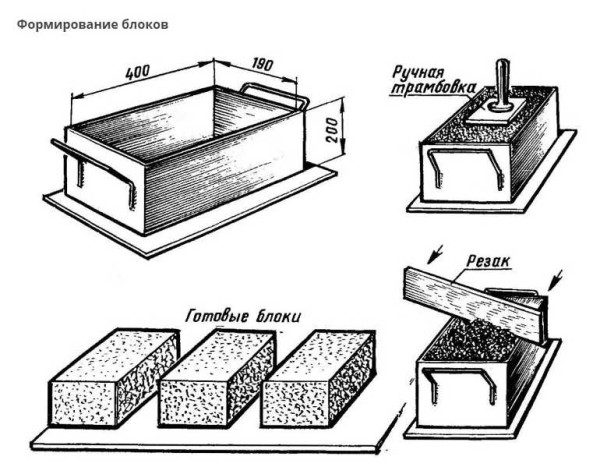

Blockformen

Die Lösung wird in Formen verteilt. Meistens bestehen sie aus Metall, es handelt sich um eine Box mit Griffen ohne Boden. Das Formular wird auf eine ebene Fläche gelegt (z. B. eine Tafel). Beim manuellen Rammen werden die Formen Schicht für Schicht mit Holzbetonlösung gefüllt, die jeweils mit einer Metallplattform mit Griff gepresst wird. Damit die Luft besser entweichen kann, wird die Dicke des Materials mehrmals mit einem Metallstab durchbohrt und anschließend erneut gedrückt. Dieser Vorgang kann mehrmals wiederholt werden, bis Sie die gewünschte Schichtdichte erreicht haben. Anschließend können Sie die nächste Schicht ausfüllen. Die Schichten werden bis zur Oberkante des Blocks gegossen. Nach dem letzten Rammen wird die Oberseite geebnet und der Überschuss mit einer Metallstange abgeschnitten.

Sie können einen Hebel verwenden - mechanisch oder mit einem Antrieb. In diesem Fall entwickelt sich der Aufwand erheblich und das gesamte Volumen kann bei Bedarf auf einmal geladen werden, um die Kante zu ergänzen. Um eine hohe Dichte zu erreichen, können Sie mehrmals drücken, dann erhöhen und dann den Druck abschwächen. Die Erfahrung zeigt, dass mit diesem Prinzip der Herstellung von Holzbetonblöcken diese haltbarer sind und die Druckfreiheit (Wiederherstellung der Form aufgrund der elastischen Kraft der Späne) viel geringer erscheint.

Blöcke mit besserer Festigkeit und mit weniger Kraftaufwand werden erhalten, wenn dem Pressvorgang Vibrationen hinzugefügt werden. In diesem Fall wird der Aufwand zum Erreichen der erforderlichen Festigkeit erheblich reduziert. Zu diesem Zweck werden Vibrationstische hergestellt. Und der Prozess heißt Vibration mit einer Last.

Der geformte Block auf einem Ständer wird zum Trocknungsort überführt. Wenn die Lösung dies zulässt und der Block seine Form beibehält, kann der Rahmen entfernt werden. Aber manchmal sündigen hausgemachte Holzbetonblöcke daran, dass sich die Lösung als zu flüssig herausstellt - es ist einfacher, sie auf diese Weise zu rammen. In diesem Fall bleiben die Blöcke einen Tag in der Form. Die Verwendung und der Transport von Blöcken ist frühestens 2-3 Wochen nach dem Formen möglich.

Merkmale der Konstruktion ihrer Holzbetonblöcke

Die Blöcke werden nach Ziegelart verlegt - mit Verband der Nähte auf einem Zementsandmörtel. Von den Merkmalen - die Nahtdicke beträgt ca. 8-10 mm. Zwischen dem Fundament und der ersten Blockreihe muss eine sehr hochwertige Absperrabdichtung durchgeführt werden. Dies soll das Ansaugen von Feuchtigkeit durch das Fundament aus dem Boden ausschließen. Wir machen kombinierte Abdichtungen - zuerst imprägnieren wir mit Bitumenmastix oder einer anderen Beschichtungsabdichtung, darauf legen wir Rollenabdichtungen. Früher wurde immer Dachmaterial verwendet, heute ist es von schlechter Qualität und wird in ein paar Jahren zusammenbrechen. Und es ist wichtig, Feuchtigkeitsleckagen (aufgrund der hohen Wasseraufnahme von Holzbeton) auszuschließen. Verwenden Sie daher eine Abdichtung oder ähnliches. Es ist in zwei Schichten auch mit bituminösem Mastix bestrichen.

Die nächste Nuance ist Mauerwerk über Fenster und Türen. Verwenden Sie am besten spezielle U-förmige Blöcke, um den Bewehrungsrahmen und 4 Bewehrungsstäbe mit einem Durchmesser von 10-12 mm zu verlegen. Es ist besser, es zu binden, damit die Korrosionsgefahr geringer ist. Zunächst werden Blöcke mit Rillen über der Öffnung installiert. Sie können von unten mit einem Brett und Abstandshaltern abgestützt werden. Dann wird der Rahmen gelegt, alles wird mit Beton gegossen. Lassen Sie die Struktur für einen Tag, danach können die Requisiten entfernt und weiter gelegt werden.

Im Video gibt es viele Nuancen beim Bau eines Hauses aus Holzbetonblöcken.